- afrykanin

- albański

- amharski

- arabski

- ormiański

- azerbejdżański

- baskijski

- Białoruski

- bengalski

- bośniacki

- bułgarski

- Kataloński

- Cebuański

- Korsykański

- chorwacki

- czeski

- duński

- Holenderski

- angielski

- esperanto

- estoński

- fiński

- francuski

- fryzyjski

- Galicyjski

- gruziński

- niemiecki

- grecki

- Gudżarati

- kreolski haitański

- hausański

- hawajski

- hebrajski

- NIE

- Miao

- węgierski

- islandzki

- ibo

- indonezyjski

- irlandzki

- włoski

- japoński

- jawajski

- kannadajski

- kazachski

- khmerski

- Rwandyjski

- koreański

- kurdyjski

- Kirgiski

- Praca

- łacina

- łotewski

- litewski

- luksemburski

- Macedoński

- malgaski

- malajski

- Malajalam

- maltański

- Maoryski

- Marathi

- mongolski

- Myanmar

- Nepalski

- norweski

- norweski

- oksytański

- paszto

- perski

- Polski

- portugalski

- Pendżabski

- rumuński

- rosyjski

- Samoański

- szkocki gaelicki

- serbski

- angielski

- Szona

- Sindhi

- syngaleski

- słowacki

- słoweński

- Somali

- hiszpański

- Sundajski

- suahilijski

- szwedzki

- tagalski

- tadżycki

- Tamil

- Tatar

- teluguski

- tajski

- turecki

- Turkmeński

- ukraiński

- Urdu

- Ujgurski

- uzbecki

- wietnamski

- walijski

- Pomoc

- jidysz

- Joruba

Złączki rurowe w inżynierii morskiej i offshore

Funkcja kształtek rurowych w środowiskach morskich

W inżynierii morskiej i offshore złączki rurowe spełniają następujące cele:

Kontrola kierunku – stosowanie kolanek i łuków do efektywnego prowadzenia rurociągów w ograniczonych przestrzeniach.

Dystrybucja przepływu – stosując trójniki, krzyżaki i rozgałęzienia do dzielenia lub łączenia przepływów cieczy.

Przejście średnicy – stosując redukcje i zaciski do rur o różnych średnicach.

Łączność systemowa – za pomocą złączek, dwuzłączek, kołnierzy i adapterów.

Uszczelnianie i izolacja – stosowanie zatyczek, korków i zaworów w celu zatrzymania lub kontrolowania przepływu.

Ograniczanie ciśnienia – z kutymi lub spawanymi przyłączami o wysokiej wytrzymałości na ciśnienie, aby zagwarantować szczelną pracę pod ekstremalnym ciśnieniem.

Złączki te muszą być kompatybilne z systemami rurociągów przesyłających wodę, powietrze, olej, paliwo, środki smarne, chemikalia, a nawet gazy wykorzystywane w systemach nurkowych i gaśniczych.

Główne obszary zastosowań

Budowa statków i statków morskich

Statki — w tym statki towarowe, tankowce, statki wycieczkowe i okręty wojenne — zawierają skomplikowane systemy rurociągów, które wymagają trwałych i oszczędnych pod względem przestrzeni elementów złącznych.

Do powszechnie stosowanych systemów wykorzystujących złączki rurowe należą:

Systemy chłodzenia wodą morską (do chłodzenia silników i maszyn)

Systemy wody balastowej (służy do stabilizacji statku)

Systemy przesyłu paliwa i oleju

Sieci przeciwpożarowe i tryskaczowe

Systemy sprężonego powietrza i zęz

Linie uzdatniania wody pitnej i ścieków

Osprzęt w tych systemach jest często wykonany z materiałów odpornych na korozję, takich jak miedź-nikiel, stal nierdzewna duplex lub powlekana stal węglowa, w zależności od zastosowania. Ograniczone przestrzenie na statkach wymagają precyzyjnych okuć, takich jak kolanka o krótkim promieniu i kompaktowe kołnierze.

Platformy naftowe i gazowe na morzu

Platformy offshore mieszczą wiele połączonych ze sobą systemów, w tym wiercenie, produkcję, przetwarzanie, bezpieczeństwo i kwatery mieszkalne. Używane złączki rurowe muszą działać niezawodnie w środowisku o wysokim zasoleniu, wysokiej wilgotności i często wysokim ciśnieniu.

Kluczowe zastosowania obejmują:

Przewody sterujące hydrauliczne do sterowania zaworami

Rurociągi do wody produkcyjnej i ropy naftowej

Systemy odgazowywania i odpowietrzania

Przewody wtryskowe wysokiego ciśnienia (woda, gaz lub substancja chemiczna)

Systemy wody przeciwpożarowej krytyczne dla bezpieczeństwa i reagowania w sytuacjach awaryjnych

W tych systemach, złączki są zazwyczaj kute lub spawane doczołowo i często wykonane ze stopów odpornych na korozję. W tych instalacjach często przestrzegane są normy NORSOK i API.

Rurociągi i infrastruktura podmorska

Rurociągi podmorskie transportują ropę, gaz i chemikalia z odwiertów morskich do jednostek przetwórczych lub magazynów. Rurociągi te są układane na dnie oceanu, często na dużych głębokościach, co sprawia, że trwałość i odporność na ciśnienie zewnętrzne i korozję są absolutnie niezbędne.

Złączki rurowe przeznaczone do zastosowań podwodnych muszą być:

Spawane lub kute z minimalnym ryzykiem wycieku

Zaprojektowany z myślą o kompensacji ciśnienia i odporności na porost morski

Wyposażone w powłoki antykorozyjne lub ochronę katodową

Specjalistyczne elementy podwodne są stosowane w:

Podnośniki i linie przepływu

Rozdzielacze i szpule zworek

Jednostki terminacji pępowiny

Porty do czyszczenia i inspekcji

Materiały te obejmują często stal nierdzewną super duplex, Inconel lub platerowaną stal węglową, aby wytrzymać zarówno obciążenia mechaniczne, jak i działanie substancji chemicznych.

Rozważania materiałowe

Korozja jest problemem numer jeden w zastosowaniach morskich i offshore. Dlatego wybór materiałów do złączek rurowych jest krytyczny:

Miedź-nikiel (CuNi): Często stosowane w systemach z wodą morską ze względu na doskonałą odporność na korozję i biofouling.

Stal nierdzewna Duplex i Super Duplex: Zapewnia wysoką wytrzymałość i odporność na korozję, idealnie nadaje się do stosowania w środowiskach o wysokim ciśnieniu i dużej zawartości chlorków.

Stal węglowa z powłokami: Ekonomiczne rozwiązanie dla obszarów o niskiej korozji, często chronione za pomocą powłok epoksydowych, cynkowych lub systemów katodowych.

Tytan lub Inconel: Stosowane w najbardziej ekstremalnych warunkach, gdzie wymagana jest odporność na korozję, ciśnienie i temperaturę.

Normy i certyfikaty

Złączki rurowe do zastosowań w inżynierii morskiej i offshore muszą spełniać normy towarzystw klasyfikacyjnych i przepisy międzynarodowe, takie jak:

DNV (Det Norske Veritas)

ABS (Amerykańskie Biuro Żeglugowe)

Rejestr Lloyda

BV (Biuro Veritas)

Norma ISO 15590, ASME B16.9, API 5L, API 6A

W przypadku zastosowań offshore obowiązkowe są często: identyfikowalność, certyfikaty badań materiałów (MTC), próby ciśnieniowe i NDT (badania nieniszczące).

Wyzwania i rozważania

Korozja w wodzie morskiej:Stała ekspozycja na wodę morską powoduje przyspieszoną degradację metalu.

Ograniczenia przestrzenne:Instalacje morskie często wymagają kompaktowych i dostosowanych projektów montażowych.

Dostęp konserwacyjny:Akcesoria muszą być łatwo dostępne i często zawierają połączenia kołnierzowe ułatwiające demontaż.

Ciśnienie i wibracje:Duże natężenia przepływu i ruchomy sprzęt wymagają osprzętu odpornego na wibracje i zmęczenie.

Przyszłe trendy

Wraz ze wzrostem rozwoju offshore, takiego jak pływające platformy LNG (FLNG), głębokowodne pola naftowe i instalacje energii odnawialnej (morskie elektrownie wiatrowe i pływowe), popyt na wysokowydajne złączki rurowe nadal rośnie. Innowacje obejmują:

Złączki szpulowe prefabrykowane do instalacji modułowej

Inteligentne wyposażenie z czujnikami do wykrywania nieszczelności i monitorowania ciśnienia

Złączki rurowe kompozytowe zapewniając odporność na korozję i redukcję wagi

W inżynierii morskiej i offshore, złączki rurowe są niezbędnymi komponentami, które zapewniają bezpieczną i wydajną pracę złożonych sieci rurociągów. Od pokładowych systemów chłodzenia i balastowych po podmorski transport ropy naftowej i gaszenie pożarów na platformach offshore, te złączki muszą działać niezawodnie w ekstremalnych warunkach. Wybór materiałów, konstrukcji i norm odgrywa kluczową rolę w określaniu ich długoterminowej wydajności. W miarę rozwoju technologii offshore i przenoszenia ich na głębsze wody i bardziej odległe lokalizacje, rola wysokiej jakości, odpornych na korozję i precyzyjnie zaprojektowanych złącz rurowych będzie stawać się coraz ważniejsza.

- Rura stalowa

- Ocynkowane kształtki rurowe z żeliwa ciągliwego

- Złączki rurowe ze stali węglowej 3000 funtów, 6000 funtów

- Ocynkowane końcówki lufy

- Ocynkowane sutki królewskie

- Sprzęgło ze stali węglowej

- Złączki rurowe ze stali nierdzewnej

- Zawór kulowy ze stali nierdzewnej

- Taśma uszczelniająca PTFE

- Kołnierz

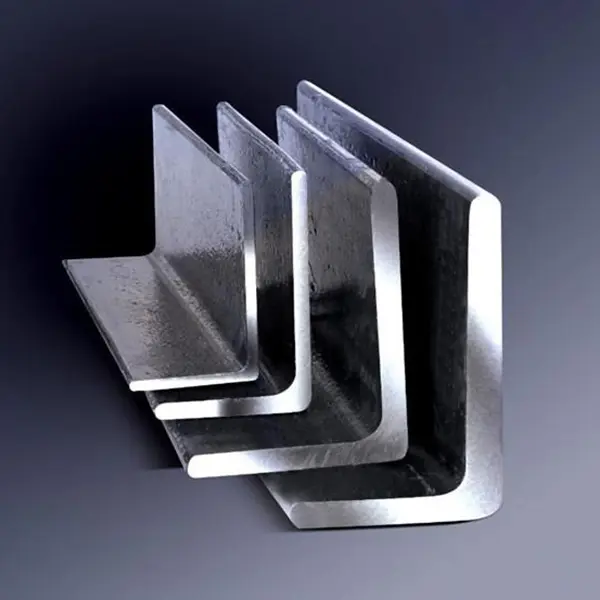

- Pręty stalowe

- Złącze rozprężne gumowe

- Dom

- Produkty

- Rura stalowa

- Ocynkowane kształtki rurowe z żeliwa ciągliwego

- Złączki rurowe ze stali węglowej 3000 funtów, 6000 funtów

- Ocynkowane końcówki lufy

- Ocynkowane sutki królewskie

- Sprzęgło ze stali węglowej

- Złączki rurowe ze stali nierdzewnej

- Zawór kulowy ze stali nierdzewnej

- Taśma uszczelniająca PTFE

- Kołnierz

- Pręty stalowe

- Złącze rozprężne gumowe

- Aplikacja

- O nas

- Często zadawane pytania

- Aktualności

- Skontaktuj się z nami

- wyróżnione produkty

Ostrzeżenie: Niezdefiniowany klucz tablicy „array_images_sha2r_all” w /home/www/wwwroot/HTML/www.exportstart.com/wp-content/themes/1419/footer.php w sieci 117

Ostrzeżenie: argument foreach() musi być typu array|object, podano null w /home/www/wwwroot/HTML/www.exportstart.com/wp-content/themes/1419/footer.php w sieci 117