- afrikanisch

- albanisch

- Amharisch

- Arabisch

- Armenisch

- Aserbaidschanisch

- baskisch

- Weißrussisch

- Bengali

- bosnisch

- bulgarisch

- katalanisch

- Cebuano

- Korsisch

- kroatisch

- tschechisch

- dänisch

- Niederländisch

- Englisch

- Esperanto

- estnisch

- finnisch

- Französisch

- Friesisch

- galizisch

- georgisch

- Deutsch

- griechisch

- Gujarati

- Haitianisches Kreolisch

- Hausa

- hawaiisch

- hebräisch

- NEIN

- Miao

- ungarisch

- isländisch

- igbo

- Indonesisch

- irisch

- Italienisch

- japanisch

- Javanisch

- Kannada

- Kasachisch

- Khmer

- Ruanda

- Koreanisch

- kurdisch

- Kirgisisch

- Arbeit

- lateinisch

- lettisch

- litauisch

- Luxemburgisch

- mazedonisch

- Madagassisch

- malaiisch

- Lettisch

- maltesisch

- Maori

- Marathi

- mongolisch

- Myanmar

- Nepalesisch

- norwegisch

- norwegisch

- Okzitanisch

- Persisch

- persisch

- Polieren

- Portugiesisch

- Punjabi

- rumänisch

- Russisch

- Samoan

- Schottisches Gälisch

- serbisch

- Englisch

- Shona

- Sindhi

- Singhalesisch

- slowakisch

- Slowenisch

- somali

- Spanisch

- Sundanesisch

- Suaheli

- Schwedisch

- Tagalog

- Tadschikisch

- Tamil

- Tatarisch

- Telugu

- Thai

- Türkisch

- Turkmen

- ukrainisch

- Urdu

- Uigurisch

- Usbekisch

- Vietnamesisch

- Walisisch

- Helfen

- Jiddisch

- Yoruba

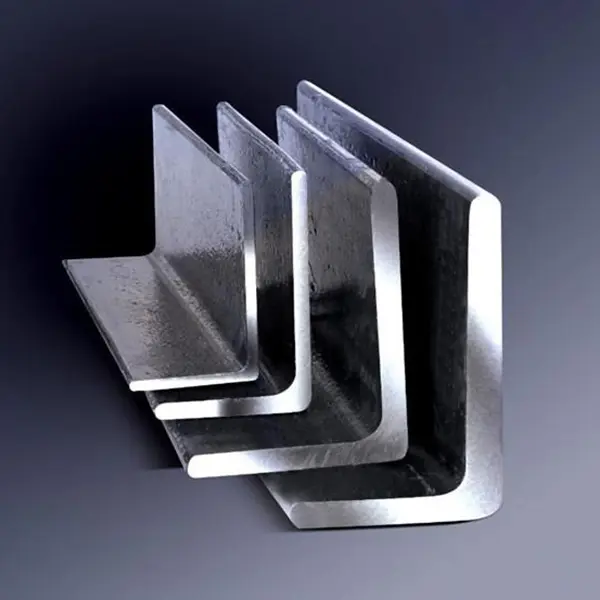

Rohrverbindungsstücke in der Schiffs- und Offshoretechnik

Funktion von Rohrverbindungen in Meeresumgebungen

In der Schiffs- und Offshoretechnik erfüllen Rohrverbindungsstücke folgende Zwecke:

Richtungssteuerung – Verwenden Sie Winkel und Bögen, um Rohrleitungssysteme in engen Räumen effizient zu verlegen.

Strömungsverteilung – Verwendung von T-Stücken, Kreuzstücken und Y-Stücken zum Aufteilen oder Zusammenführen von Flüssigkeitsströmen.

Durchmesserübergang – Verwendung von Reduzierstücken und Pressstücken für unterschiedliche Rohrgrößen.

Systemkonnektivität – über Kupplungen, Verschraubungen, Flansche und Adapter.

Abdichtung und Isolierung – Verwenden Sie Kappen, Stopfen und Ventile, um den Durchfluss zu stoppen oder zu steuern.

Druckbegrenzung – mit hochdruckfesten geschmiedeten oder geschweißten Armaturen, um einen leckagefreien Betrieb unter extremem Druck zu gewährleisten.

Diese Armaturen müssen mit Rohrleitungssystemen kompatibel sein, die Wasser, Luft, Öl, Kraftstoff, Schmiermittel, Chemikalien und sogar Gase transportieren, die in Tauch- und Feuerlöschsystemen verwendet werden.

Wichtige Anwendungsbereiche

Schiffbau und Seeschiffe

Schiffe – darunter Frachtschiffe, Tanker, Kreuzfahrtschiffe und Militärschiffe – verfügen über komplexe Rohrleitungssysteme, die auf langlebige und platzsparende Armaturen angewiesen sind.

Zu den gängigen Systemen mit Rohrverbindungen gehören:

Seewasserkühlsysteme (zur Motor- und Maschinenkühlung)

Ballastwassersysteme (wird zur Stabilisierung des Schiffes verwendet)

Kraftstoff- und Öltransfersysteme

Feuerlösch- und Sprinklernetze

Druckluft- und Bilgensysteme

Trinkwasser- und Abwasseraufbereitungsleitungen

Die Armaturen in diesen Systemen bestehen je nach Anwendung häufig aus korrosionsbeständigen Materialien wie Kupfer-Nickel, Duplex-Edelstahl oder beschichtetem Kohlenstoffstahl. Die beengten Platzverhältnisse auf Schiffen erfordern Präzisionsarmaturen wie Winkelstücke mit kleinem Radius und Kompaktflansche.

Offshore-Öl- und Gasplattformen

Offshore-Plattformen beherbergen zahlreiche miteinander verbundene Systeme, darunter Bohr-, Produktions-, Verarbeitungs-, Sicherheits- und Wohnsysteme. Die verwendeten Rohrverbindungen müssen in einer Umgebung mit hohem Salzgehalt, hoher Luftfeuchtigkeit und oft hohem Druck zuverlässig funktionieren.

Zu den wichtigsten Anwendungen gehören:

Hydraulische Steuerleitungen zur Ventilbetätigung

Produktionswasser- und Rohölpipelines

Gasfackel- und Entlüftungssysteme

Hochdruck-Einspritzleitungen (Wasser, Gas oder Chemikalien)

Löschwassersysteme entscheidend für Sicherheit und Notfallmaßnahmen

In diesen Systemen werden die Armaturen typischerweise geschmiedet oder stumpfgeschweißt und bestehen oft aus korrosionsbeständigen Legierungen. Bei diesen Installationen werden häufig die NORSOK- und API-Standards eingehalten.

Unterwasserpipelines und -infrastruktur

Unterwasserpipelines transportieren Öl, Gas und Chemikalien von Offshore-Bohrungen zu Verarbeitungsanlagen oder Lagerstätten. Diese Pipelines werden auf dem Meeresboden, oft in großen Tiefen, verlegt. Daher sind Langlebigkeit und Widerstandsfähigkeit gegen äußeren Druck und Korrosion unerlässlich.

Rohrverbindungen für den Unterwassereinsatz müssen:

Geschweißt oder geschmiedet mit minimalem Leckagerisiko

Entwickelt für Druckausgleich und Widerstandsfähigkeit gegen Meeresbewuchs

Ausgestattet mit Korrosionsschutzbeschichtungen oder kathodischem Schutz

Spezielle Unterwasserarmaturen werden in folgenden Bereichen eingesetzt:

Steigleitungen und Fließleitungen

Verteiler und Überbrückungsspulen

Versorgungskabel-Abschlusseinheiten

Molch- und Inspektionsöffnungen

Zu den Materialien gehören häufig Superduplex-Edelstahl, Inconel oder plattierter Kohlenstoffstahl, um sowohl mechanischer Belastung als auch chemischer Belastung standzuhalten.

Wesentliche Überlegungen

Korrosion ist das größte Problem bei Schiffs- und Offshore-Anwendungen. Daher ist die Materialauswahl für Rohrverbindungen entscheidend:

Kupfer-Nickel (CuNi): Aufgrund der hervorragenden Korrosionsbeständigkeit und Biofouling-Resistenz häufig in Meerwassersystemen verwendet.

Duplex- und Super-Duplex-Edelstahl: Bietet hohe Festigkeit und Korrosionsbeständigkeit, ideal für Umgebungen mit hohem Druck und hohem Chloridgehalt.

Kohlenstoffstahl mit Beschichtungen: Wirtschaftliche Option für korrosionsarme Bereiche, oft geschützt durch Epoxid-, Zinkbeschichtungen oder kathodische Systeme.

Titan oder Inconel: Wird unter extremsten Bedingungen verwendet, wo Korrosions-, Druck- und Temperaturbeständigkeit erforderlich sind.

Normen und Zertifizierungen

Rohrverbindungen für die Schiffs- und Offshore-Technik müssen den Standards der Klassifikationsgesellschaften und internationalen Vorschriften entsprechen, wie beispielsweise:

DNV (Det Norske Veritas)

ABS (Amerikanisches Schifffahrtsamt)

Lloyd's Register

BV (Bureau Veritas)

ISO 15590, ASME B16.9, API 5L, API 6A

Rückverfolgbarkeit, Materialprüfzertifikate (MTCs), Druckprüfungen und zerstörungsfreie Prüfungen (NDT) sind für Offshore-Anwendungen häufig vorgeschrieben.

Herausforderungen und Überlegungen

Salzwasserkorrosion: Ständiger Kontakt mit Meerwasser führt zu beschleunigtem Metallabbau.

Platzbeschränkungen: Marineinstallationen erfordern oft kompakte und maßgeschneiderte Armaturendesigns.

Wartungszugang: Armaturen müssen zugänglich sein und verfügen häufig über Flanschverbindungen zur einfacheren Demontage.

Druck und Vibration: Hohe Durchflussraten und bewegliche Geräte erfordern vibrations- und ermüdungsfeste Armaturen.

Zukünftige Trends

Mit zunehmenden Offshore-Entwicklungen wie schwimmenden LNG-Plattformen (FLNG), Tiefsee-Ölfeldern und Anlagen für erneuerbare Energien (Offshore-Wind- und Gezeitenkraft) steigt die Nachfrage nach Hochleistungs-Rohrverbindungen stetig. Zu den Innovationen gehören:

Vorgefertigte Spulenbeschläge für modularen Einbau

Intelligente Armaturen mit Sensoren zur Leckageerkennung und Drucküberwachung

Verbundrohrverbindungsstücke bietet Korrosionsbeständigkeit und Gewichtsreduzierung

In der Schiffs- und Offshoretechnik sind Rohrverbindungsstücke unverzichtbare Komponenten für den sicheren und effizienten Betrieb komplexer Rohrleitungsnetze. Von Kühl- und Ballastsystemen an Bord über den Unterwasser-Öltransport bis hin zur Brandbekämpfung auf Offshore-Plattformen müssen diese Verbindungen auch unter extremen Bedingungen zuverlässig funktionieren. Die Wahl der Materialien, das Design und die Standards spielen eine entscheidende Rolle für ihre langfristige Leistung. Mit der Weiterentwicklung der Offshore-Technologien und deren Vordringen in tiefere Gewässer und entlegenere Gebiete wird die Bedeutung hochwertiger, korrosionsbeständiger und präzisionsgefertigter Rohrverbindungsstücke immer wichtiger.

Warnung: Undefinierter Array-Schlüssel "array_images_sha2r_all" in /home/www/wwwroot/HTML/www.exportstart.com/wp-content/themes/1419/footer.php online 117

Warnung: Das Argument foreach() muss vom Typ Array|Objekt sein, null angegeben in /home/www/wwwroot/HTML/www.exportstart.com/wp-content/themes/1419/footer.php online 117